低压法甲醇操作压力,低压法甲醇操作压力多大

- 法甲联赛预测

- 2025-07-05 18:15:25

- 1

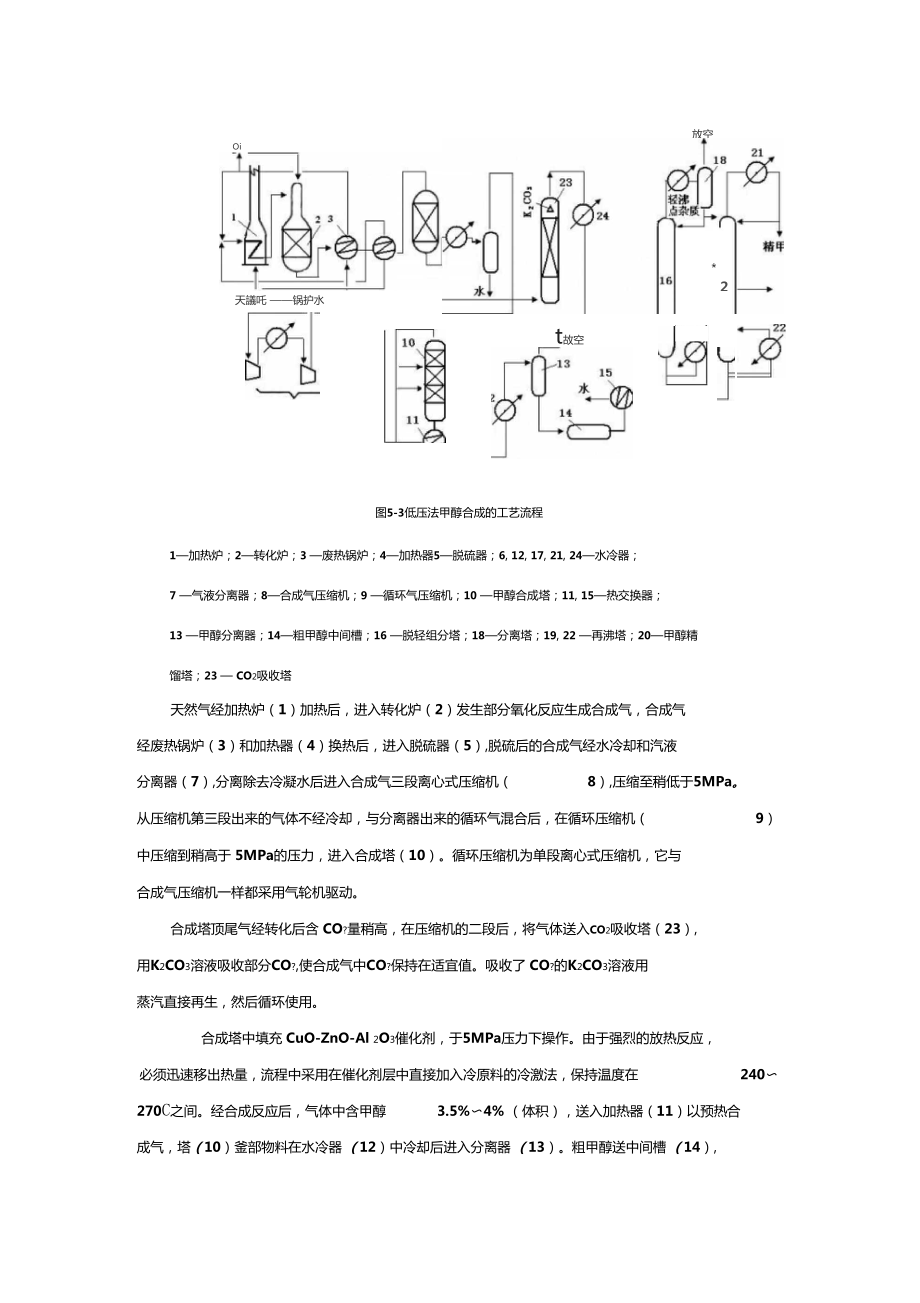

1、低温甲醇洗工艺过程中甲醇与酸性气体之间不发生任何低压法甲醇操作压力的化学反应低压法甲醇操作压力, 属物理吸收的范畴物理吸收涉及的主要理论基础是亨利定律, 其表达式是P=KX 式中 P为操作压力 K为亨利系数 x为溶质的分子分数由于极性分子溶剂对极性分子溶质的吸收能力更强,因此甲醇洗工艺中作为极性分子的溶剂甲醇对同样是;冷却后的粗甲醇提纯后即得到产品,木材干馏工艺迅速被取代高压法生产条件苛刻,催化剂活性不足,直到20世纪60年代前,甲醇生产工艺主要采用高压法1966年,英国卜内门公司开发出低压法甲醇工艺,使用改进的CuZnAl系催化剂,反应温度约250摄氏度,压力降至510MPa,整体条件更温和,能耗降低至高压工艺;1923年,德国BASF公司率先攻克人工合成甲醇技术,采用高压法,反应条件苛刻20世纪60年代前,甲醇生产工艺主要采用高压法1966年,英国卜内门公司开发出低压法甲醇工艺,使用改进的CuZnAl系催化剂,整体条件更温和,能耗降低其低压法甲醇操作压力他甲醇合成 *** 存在利用甲烷氧化合成甲醇的可能性,但现阶段在催化剂方面尝试提高;我国轻工部四川维尼纶厂从法国Speichim公司引进低压法甲醇操作压力了一套以乙炔尾气为原料日产300吨低压甲醇装置英国ICI专利技术80年代,齐鲁石化公司第二化肥厂引进了联邦德国Lurge公司的低压甲醇合成装置中压法是在低压法研究基础上进一步发展起来的,由于低压法操作压力低,导致设备体积相当庞大,不利于甲醇生产的大型化。

2、铑络合物催化剂以碘化物作助催化剂 美国孟山都公司采用铑络合物催化剂以碘化物作助催化剂,使甲醇羰基化制乙酸的压力降到0330MPa,并于1970年建成生产能力135kt乙酸的甲醇低压羰基化工业装置由于该法技术经济先进,从70年代中期起新建的大厂多采用甲醇低压羰基化法记得采纳啊;总的来说,甲醇的提炼是一个多步骤的过程,包括合成气的制备净化甲醇的合成以及后续的分离和纯化随着技术的发展,甲醇生产工艺不断优化,以适应不同的原料和环境要求例如,高压法中压法和低压法都是根据操作压力和催化剂的不同而演变的甲醇生产工艺这些工艺的调整和改进有助于提高甲醇的生产。

3、1 高压法催化剂 锌铬催化剂在三百到四百摄氏度兆帕级高温高压下合成甲醇这种 *** 自1923年首次成功后,曾长期占据主导地位 铜基催化剂近年来,我国在二十五到二十七兆帕压力下开发了使用铜基催化剂合成甲醇的技术,反应温度在二百三十到二百九十摄氏度之间2 低压法催化剂 511型铜基催化剂;工业上合成甲醇的两大途径为单产甲醇高压法通过提高反应压力,可以促进甲醇的生成,但相应的设备投资和维护成本也会增加低压和中压法相对于高压法,低压和中压法可以在较低的压力下进行操作,降低了设备成本和安全风险,同时也有利于反应的优化和控制与合成氨联产甲醇联产优势在合成氨的。

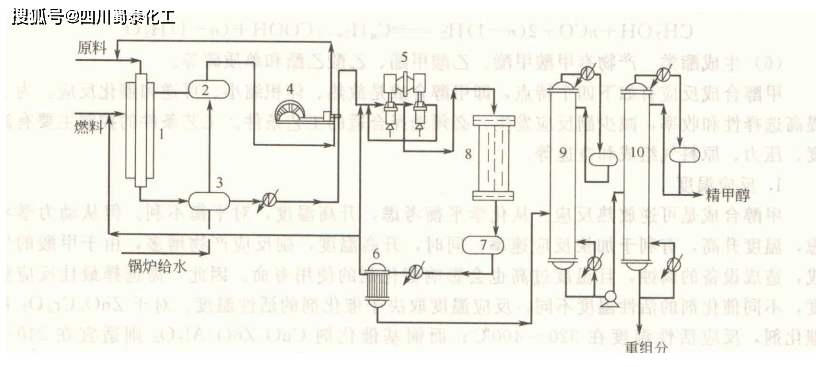

4、甲醇合成塔设计的关键技术之一就是要高效移走和利用甲醇合成反应所放出的巨大热量甲醇合成反应器根据反应热回收方式不同有许多不同的类型英国ICIImperialChemicalIndustries公司低压法甲醇合成塔采用多层冷激式绝热反应器内设36层催化剂,催化剂用量较大,合成气大部分作为冷激气体由置于催化剂床层;粗甲醇的纯度为80~93%,主要杂质为水乙醇二甲醚异丁醇,经精制纯度可达99%1966年英国的卜内门化学公司研制成功铜系催化剂,并开发了低压合成甲醇工艺,简称ICl低压法1971年德国鲁奇公司开发了另一种低压合成法,简称鲁奇低压法低压法具有成本低的经济优势,采用活性好的铜系催化剂使反应温度;2低压法低压法为英国在1966年研究成功的,打破了甲醇合成的高压法的垄断,它采用511型铜基催化剂,合成压力为五兆帕3中压法中压法是在低压法研究基础上进一步发展起来的,由于低压法操作压力低,导致设备体积相当庞大,不利于甲醇生产的大型化,因此发展了压力为十兆帕左右的甲醇合成中压法;1 高压法催化剂 锌铬催化剂这是高压工艺流程中常用的催化剂,需要在三百到四百摄氏度的高温高压下合成甲醇2 低压法催化剂 511型铜基催化剂英国在1966年研究成功的低压法合成甲醇工艺中采用的催化剂,合成压力为五兆帕3 中压法催化剂 512型铜基催化剂在低压法研究基础上发展起来的中压。

发表评论